全强度系列高韧性铝硅镀层热冲压钢技术及应用

来源: 中国金属学会 发布时间:2024-07-03

一、研究的背景与问题

“碳达峰”和“碳中和”已成为影响全球汽车产业发展的重大战略。轻量化作为汽车行业实现节能减排的重要举措,已成为行业亟待解决的焦点问题。热冲压钢是实现汽车轻量化的重要技术手段,其原理是将钢板加热至奥氏体化状态,然后转移至模具内冲压成形,同时利用模具导热实现材料快速冷却,得到高强度马氏体组织,有效解决了高强钢在冷冲压时存在的回弹大、模具磨损严重、零件易冲压开裂等问题。

为避免热冲压钢加热和转移过程中氧化和脱碳,1999年国际钢铁巨头开发了热冲压钢铝硅镀层技术,2006年发明了铝硅镀层热冲压钢的产品技术,并获得专利授权。针对汽车车身不同应用场景,其先后开发了1000MPa、1500MPa、2000MPa强度级别铝硅镀层热冲压钢等产品,并在全球汽车工业实现了大规模应用,全球年用量达到400万吨以上,其中我国市场约100万吨/年。20多年来,国际钢铁巨头已完成了铝硅镀层热冲压钢及其激光拼焊技术的全球专利布局,独家垄断着全球市场,全球汽车企业均要为其额外付出高达数千元每吨的使用成本。

随着汽车轻量化和碰撞安全性对材料性能要求的提高,现有铝硅镀层热冲压钢还面临韧性不足的问题。如美国通用汽车在其全球材料标准GMW14400-2019中新增了高弯曲韧性的新材料,要求1500MPa级铝硅镀层热冲压钢的三点弯曲角≥60°,但此时工业产品仅能达到约55°。同时,现有铝硅镀层热冲压钢在激光拼焊时需剥离镀层或大间隙填丝,该工艺需要投入昂贵的生产线,同时降低了焊接效率,大幅增加了零部件的生产成本。此外,根据国内外零部件和汽车企业反馈,现有产品还存在加热效率低、电阻点焊电极易磨损增加修磨频次等系列技术问题。

二、解决问题的思路与技术方案

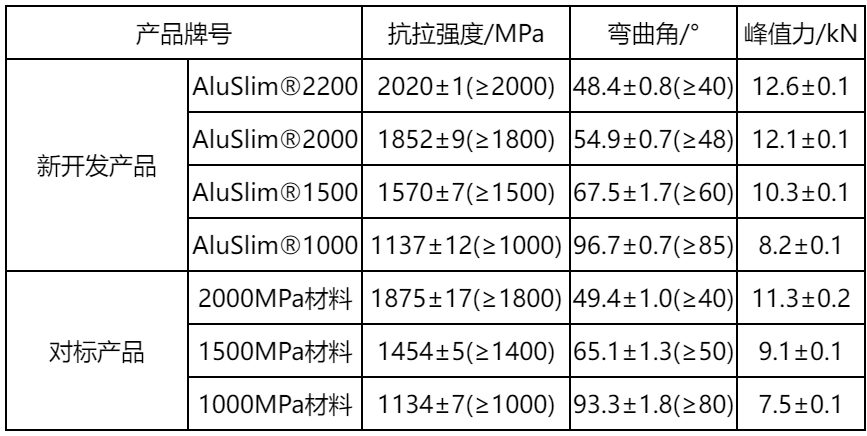

针对铝硅镀层热冲压钢被国际钢铁巨头独家专利垄断现状以及现有技术存在的韧性不足、延迟开裂风险、加热效率低等缺陷,东北大学轧制技术及连轧自动化国家重点实验室团队进行了一系列理论研究与技术创新,发明了热冲压钢高韧性薄镀层技术、1000MPa级高强韧材料技术、2000/2200MPa级高韧性材料技术、铝硅镀层热冲压钢直接激光拼焊技术及高电阻点焊可焊性技术,形成了热冲压钢镀层-材料-焊接技术的自主知识产权体系,并进行了全球专利布局。研发的新型高韧性铝硅镀层热冲压钢AluSlim®1000、AluSlim®1500、AluSlim®2000、AluSlim®2200突破了现有产品的强韧性边界,韧性优于原技术同强度级别产品10%~20%,其中AluSlim®2200为全球最高强度铝硅镀层热冲压钢,性能结果见下表。

新开发铝硅镀层钢板与原技术同强度级别产品性能对比

(1.4mm厚钢板,括号内为保证值)

三、主要创新性成果

2017年至今,本项目团队进行了一系列基础理论研究和技术创新,开发出具有自主知识产权的1000-1500-2000-2200MPa全强度系列新型高韧性铝硅镀层热冲压钢产品,韧性优于全球同强度级别产品10%~20%的同时解决了产业化过程中的一系列技术痛点,打破了国外钢铁公司全球独家垄断格局。主要技术创新如下:

1、热冲压钢高韧性薄铝硅镀层技术

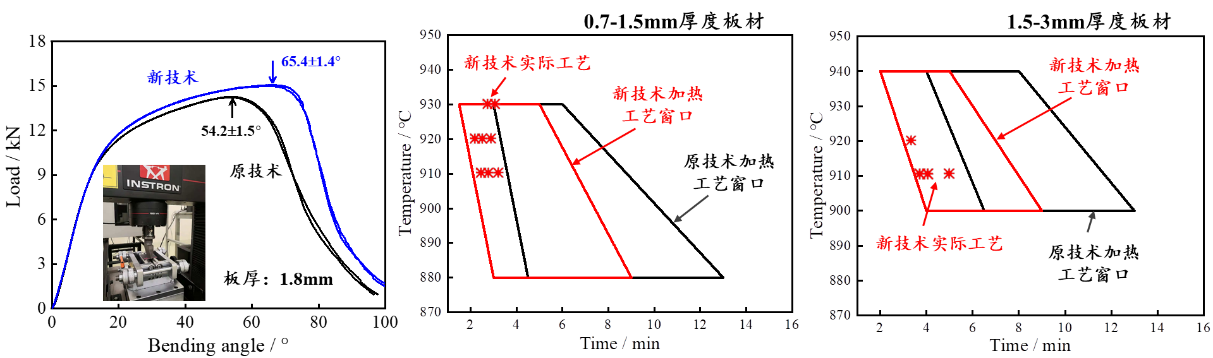

铝硅镀层通常恶化热冲压钢的弯曲韧性,并使热冲压钢奥氏体化加热所需时间延长,增加了能耗,同时降低了生产效率。研究团队发现“铝硅镀层/基体界面富碳致脆”是镀层恶化热冲压钢韧性的本质原因。

图1热冲压钢铝硅镀层微观组织及界面碳分布

通过减薄镀层厚度以及涂镀前基板表面微脱碳,抑制界面处碳富集,使1500MPa级铝硅镀层热冲压钢板的三点弯曲角度由~54°提高到65°以上,同时峰值力提升~10%,综合强韧性优于原产品20%以上。同时,减薄镀层减少了镀层熔化及其与基体反应吸热,使加热效率较原技术提升~30%。基于镀层厚度和加热工艺窗口的改变,薄镀层技术实现热冲压钢韧性提高、加热时间缩短的同时,突破了原技术的专利限制。

图21500MPa级铝硅镀层热冲压钢三点弯曲性能及加热工艺窗口

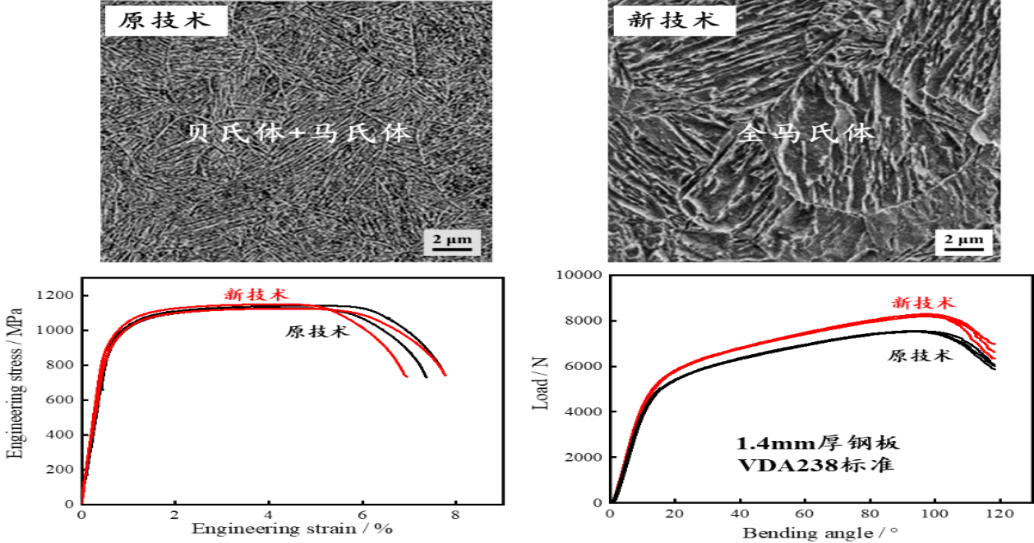

2、1000MPa级高韧性热冲压钢材料技术

1000MPa级热冲压钢主要应用于软区(如B柱的下端)来提高结构件在碰撞过程中能量吸收的能力。公知常识认为贝氏体可以提高材料韧性,因此原技术为马氏体和贝氏体双相组织。本项目团队研究发现,低碳钢中马氏体具有更高位错密度且碳原子全部位于位错线上,而且贝氏体中的碳化物显著降低材料强度和韧性,因此相比贝氏体,马氏体具有更高强度的同时兼具更高韧性。结合薄镀层技术,成功研发了1000MPa级全马氏体组织的铝硅镀层热冲压钢AluSlim®1000,其抗拉强度高于1100MPa,折弯能量吸收较原技术提升10%以上,同时打破了国际钢铁巨头在1000MPa级铝硅镀层热冲压钢的全球独家供货格局。

图31000MPa级铝硅镀层热冲压钢微观组织与拉伸、三点弯曲性能

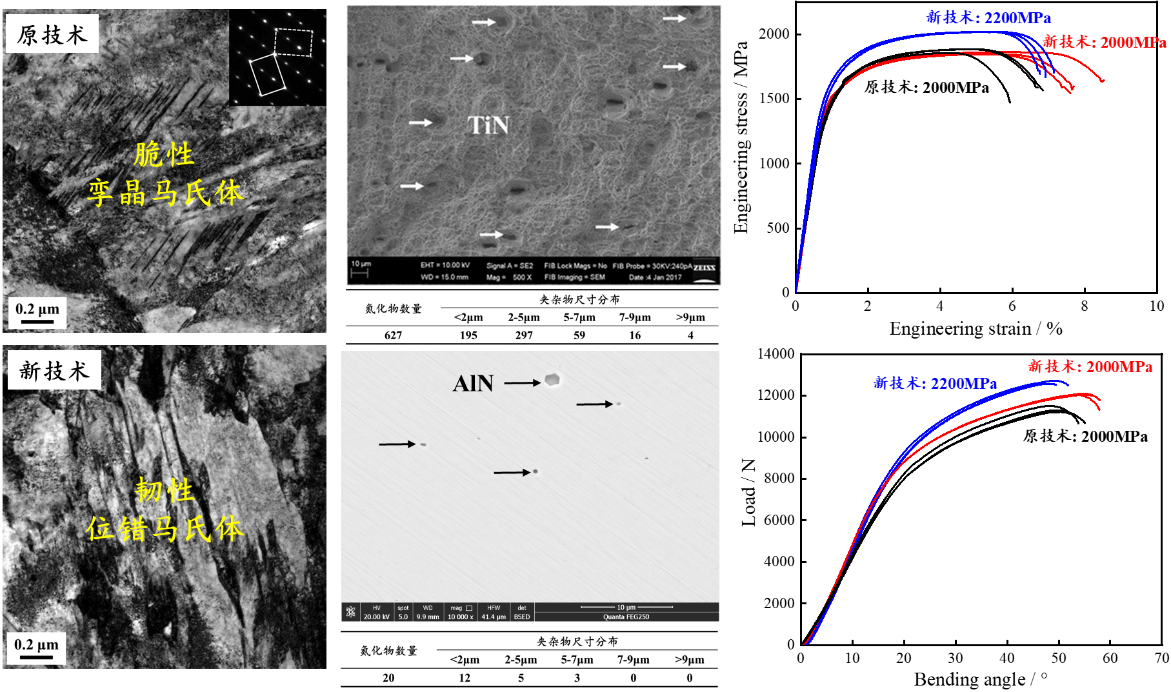

3、2000/2200MPa级高韧性热冲压钢材料技术

2000MPa级高强度铝硅镀层热冲压钢(抗拉强度淬火态~2000MPa,回火态~1800MPa)用于车身防侵入件,但原技术韧性缺陷使其碰撞安全性不足,只少量应用于加强件中。基于前期纳米析出韧化2000MPa级热冲压钢技术,团队通过添加0.3%~0.6%的Al元素,提高马氏体相变结束温度,抑制孪晶马氏体生成,得到位错马氏体为主的组织,同时,Al还可与N结合生成固析AlN夹杂物,其尺寸远小于TiN,避免大尺寸夹杂物的生成恶化韧性。

图42000/2200MPa级铝硅镀层热冲压钢微观组织与拉伸、三点弯曲性能

开发了超高强度高韧性热冲压钢AluSlim®2000和AluSlim®2200,AluSlim®2000淬火态抗拉强度≥2000MPa,回火后≥1850MPa,三点弯曲角≥50°;AluSlim®2200淬火态抗拉强度≥2100MPa,回火后≥2000MPa,三点弯曲角≥45°。相较于原工业产品,其综合强韧性提高10%~20%,其中AluSlim®2200为全球最高强度铝硅镀层热冲压钢,同时打破了国外钢铁巨头在2000MPa级铝硅镀层热冲压钢的全球独家供货格局。

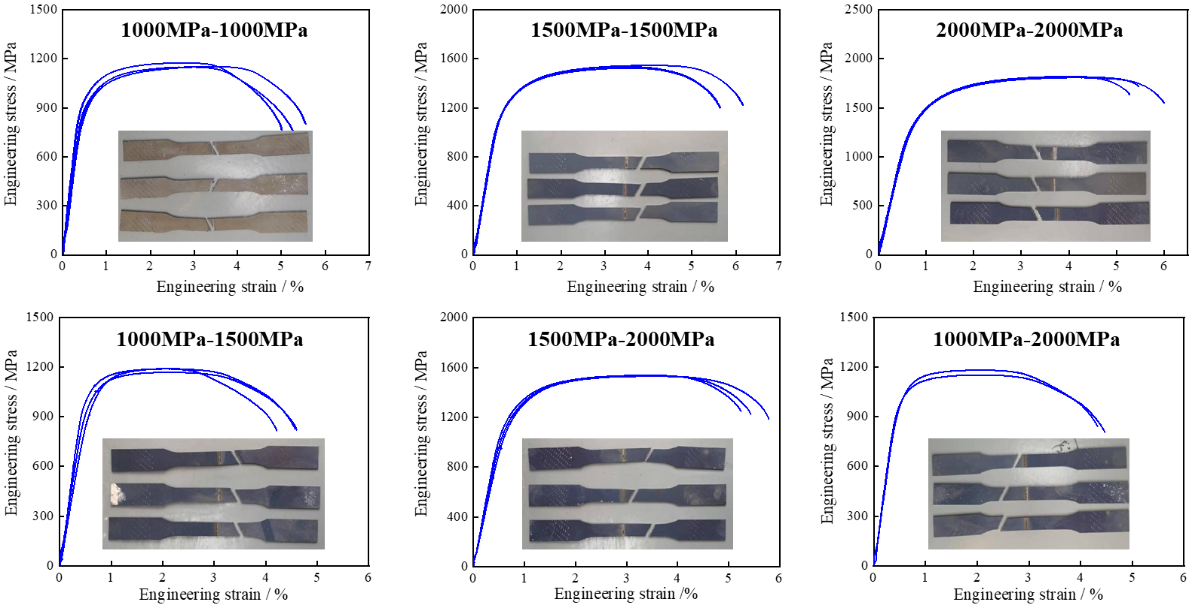

4、铝硅镀层热冲压钢直接激光拼焊技术

热冲压钢激光拼焊一体化成形已成为汽车零件生产的主流趋势。激光拼焊时铝硅镀层中的Al进入焊缝,造成热冲压后焊缝中存在软相δ-铁素体,碰撞变形时易造成焊缝断裂。原技术利用脉冲激光将镀层部分剥离后再进行焊接,或采用含有大量奥氏体稳定元素的焊丝进行填丝焊接,使焊缝为全马氏体组织。该技术同样被国外钢铁公司专利垄断,且需昂贵的设备投资,同时增加了生产工序,降低了生产效率,大幅提高了零件的生产和使用成本。新开发热冲压钢镀层减薄使焊缝中的Al含量减少,同时基材中适当增加了奥氏体稳定元素Mn,保证加热时焊缝完全奥氏体化,热冲压后得到全马氏体组织。新技术实现了1000MPa、1500MPa、2000MPa任意组合直接激光拼焊,热冲压后变形时焊缝不断裂。相比镀层剥离后焊接,直接激光拼焊提高了焊接效率30%,同时打破了国外钢铁巨头全球专利垄断。

图5新型1000-1500-2000MPa铝硅镀层热冲压钢直接激光拼焊后拉伸曲线和宏观断裂行为

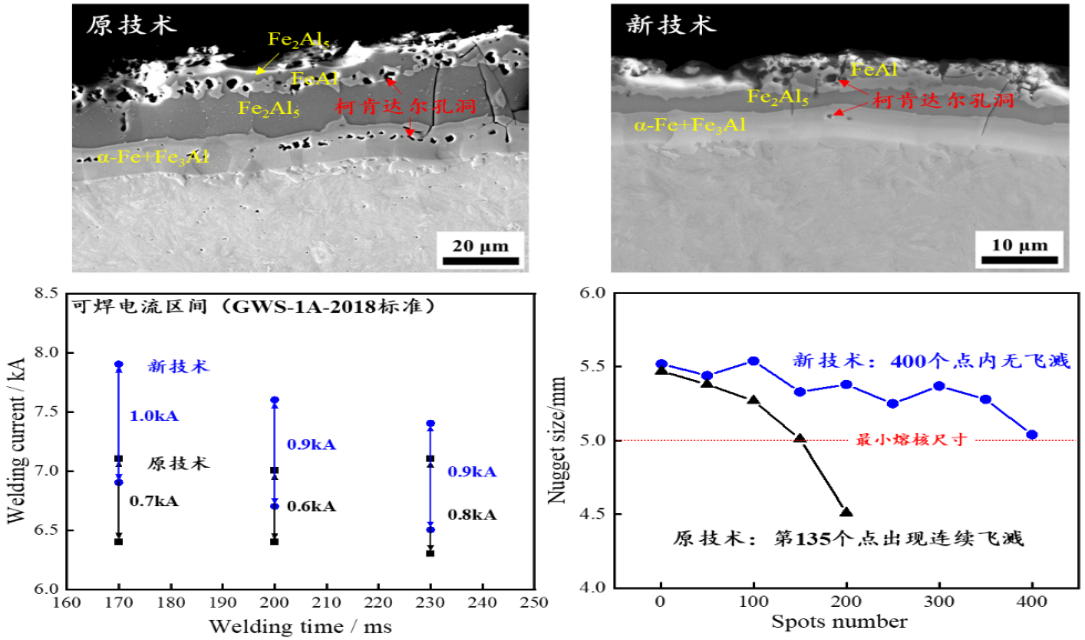

5、铝硅镀层热冲压钢高电阻点焊可焊性技术

电阻点焊是汽车车身零件最常用的连接方式,但经各汽车主机厂反馈,铝硅镀层热冲压零件由于镀层中存在大量柯肯达尔孔洞,其所在区域的电阻较高,导致局部热量过高,焊接时容易产生飞溅,降低了焊接工艺窗口。此外,热冲压后镀层表面为高硬度的Fe2Al5金属间化合物,使电极易磨损,与零件接触面积改变易引起焊接飞溅,从而增加现场修磨频次,极大地降低了焊接效率。

图6铝硅镀层热冲压钢镀层结构和电阻点焊性能

本团队提出了柯肯达尔孔洞遗传效应,发现柯肯达尔孔洞的形成均为热浸镀过程中生成了几十纳米级的初生柯肯达尔孔洞,在热冲压加热过程中不会新生产柯肯达尔孔洞,只是孔洞的长大。因此解决柯肯达尔孔洞问题的关键在于热浸镀工艺,通过调整涂镀时铝硅熔液温度及带钢与铝液温度差,降低液态铝与铁基体的合金化速度抑制初始柯肯达尔孔洞生成,使薄镀层产品满足了汽车行业焊接标准。

四、应用情况与效果

本项目的相关技术及产品打破了国际钢铁巨头铝硅镀层热冲压钢技术全球独家专利垄断,使汽车企业吨钢采购成本降低20%~30%。同时,由于镀层减薄,新技术为钢铁企业吨钢节省成本~60元,并使热冲压钢炉内加热时间较现有技术缩短30%。此外,新开发铝硅镀层热冲压钢可直接进行激光拼焊,无需剥离镀层或预间隙填丝,激光拼焊效率较现有技术提高30%。上述生产技术进步有利于降低能耗,并提高生产效率,降低零件生产成本。本项目新开发的铝硅镀层热冲压钢强韧性普遍高于原技术同强度级别产品10%~20%,是目前全球唯一满足通用汽车全球材料标准GMW14400-2019中高韧性产品HS1300T/950Y-MS-IB的技术,为汽车轻量化提供了新的技术方案。

相关专利已许可给中国宝武集团、鞍钢集团及欧洲某钢铁巨头,首次实现我国汽车钢原创技术向发达工业国家反向输出。现已通过长城、一汽、东风等国内多数自主品牌车企材料认证,也通过了GM、PSA等国外汽车品牌材料认证。基于本项目研发,牵头制定的两项汽车工程学会团体标准在整个行业得到了广泛的应用和推广,国内外多家车企、零部件企业参考团体标准建立企业标准。2021年开始批量供货,截至2023年8月累计生产超6万吨,授权钢铁企业新增销售额4.9亿,新增效益9000万元;在长城、东风、一汽、奇瑞等车企装车应用超过23万辆,为汽车企业吨钢降本20%~30%,累计降本2.4亿元,2024年应用将超100万辆。该技术获中国汽车工程学会“国际领先水平”评价,获2023年中国汽车工程学会“技术发明奖”一等奖,为我国汽车轻量化技术做出重大贡献,同时助力国家“双碳”战略。

图7 高韧性铝硅镀层热冲压钢汽车应用

本项目“全系列高韧性铝硅镀层热冲压钢突破万吨应用”入选《世界金属导报》“2022年世界钢铁工业十大技术要闻”,并获得高度评价:“该系列产品首次解决了热冲压钢韧性不足和延迟开裂两大难题,打破了国际技术垄断,达到国际领先水平。高韧性铝硅镀层热冲压钢技术的突破,极大地推动了热成形技术的进步,是一个真正意义上的从0到1的颠覆性创新。”

该技术是产学研合作协同创新的又一代表性成果,东北大学进行基础研究,东北大学孵化的科技企业育材堂(苏州)材料科技有限公司进行技术研发和产业化推广,并联合汽车用钢产业链上下游企业协同创新,贯通从原子到车身的全产业链融通发展,攀钢集团西昌钢钒有限公司、马鞍山钢铁股份有限公司、鞍钢蒂森克虏伯汽车钢有限公司、鞍钢股份有限公司等钢铁企业,精诚工科汽车系统有限公司保定徐水精工冲焊分公司、东实(武汉)实业有限公司、凌云吉恩斯科技有限公司等热冲压零部件企业,长城汽车股份有限公司、东风汽车集团有限公司、中国一汽股份有限公司等多家汽车企业。

信息来源:东北大学轧制技术及连轧自动化国家重点实验室

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。